فیلم گلخانهای چیست؟ و با چه دستگاهی تولید می شود؟

دستگاه تولید فیلم یا نایلون گلخانه

برای خرید دستگاه تولید نایلون گلخانه یا فیلم گلخانه در عرض های مختلف کلیک کنید.

فیلم گلخانهای یا همان نایلون گلخانهای، نوعی فیلم پلاستیکی شفاف و نیمهشفاف است که بهطور گستردهای در پوشش گلخانهها، تونلهای کشاورزی و کشتهای گلخانهای استفاده میشود. این فیلمها عمدتاً از پلیاتیلن (PE) تولید میشوند و به دلیل ویژگیهایی مانند مقاومت در برابر اشعه UV، شفافیت بالا، ضخامت قابل تنظیم، انعطافپذیری و دوام، جایگاه مهمی در کشاورزی مدرن دارند.

ویژگیهای کلیدی نایلون گلخانهای:

- جنس اصلی: پلیاتیلن (PE)

- لایهها: معمولاً 3 تا 5 لایه (Three-layer یا Five-layer greenhouse film)

- افزودنیها: آنتییووی (UV stabilizer)، ضد چکه (Anti-drip)، ضد مه (Anti-fog)، آنتیاستاتیک، IR blocker

- عرض متداول: 8، 10، 12 و 14 متر

- ضخامت متداول: از 80 میکرون تا 220 میکرون، بسته به اقلیم و نیاز کشت

کاربردهای فیلم نایلون گلخانهای

- پوشش گلخانههای سبزی و صیفی

- پوشش تونلهای کشاورزی فصلی

- گلخانههای دائم یا نیمهدائم صنعتی

- کشتهای حساس مانند گوجهفرنگی، فلفل، توتفرنگی و...

انواع فیلم گلخانهای بر اساس عملکرد

- فیلم گلخانهای ساده: بدون افزودنی خاص؛ اقتصادی و کوتاهمدت

- فیلم ضد UV: مقاوم در برابر اشعه ماوراء بنفش خورشید

- فیلم ضد شبنم (Anti-drip): جلوگیری از چکهکردن قطرات آب

- فیلم ضد مه (Anti-fog): افزایش شفافیت در صبحهای سرد و مهآلود

- فیلم کنترل دما (IR): حفظ گرما در شب و کاهش مصرف انرژی

برای خرید دستگاه تولید نایلون گلخانه (فیلم گلخانه) اینجا کلیک کنید.

تجهیزات و ماشینآلات خط تولید نایلون گلخانهای

خط تولید فیلم گلخانهای بهطور کلی بر پایه فناوری فیلم دمشی (Blown Film Extrusion) طراحی میشود. این نوع دستگاهها قادرند فیلمهایی با عرض و ضخامتهای متنوع، از یک لایه تا 5 لایه، با افزودنیهای خاص تولید کنند.

اجزای اصلی خط تولید فیلم گلخانهای:

- اکسترودر (Extruder):

- دارای پیچ و سیلندر آلیاژی مخصوص پلیاتیلن

- معمولاً قطر پیچ از 55 تا 90 میلیمتر

- قابلیت تنظیم دما در نواحی مختلف

- دای هد (Die Head):

- نوع دای تخت یا گرد (Circular Die)

- قابلیت تولید فیلمهای سهلایه تا پنجلایه

- مجهز به سیستم تنظیم ضخامت (IBC یا Manual)

- سیستم خنککننده هوا (Air Ring / IBC):

- توزیع یکنواخت دمای فیلم در هنگام دمش

- استفاده از خنککنندههای دوگانه و کنترل دیجیتال

- برج خنککننده و غلتکها (Take-up Unit):

- تنظیم کشش و ضخامت نهایی

- ارتفاع 6 تا 12 متر بسته به عرض فیلم

- سیستم کنترل ضخامت (Thickness Gauge):

- اندازهگیری پیوسته ضخامت فیلم

- کنترل اتوماتیک برای حفظ یکنواختی

- واحد پیچش نهایی (Winder):

- رولپیچ دوبل یا سینگل

- کنترل سرعت و کشش رولینگ

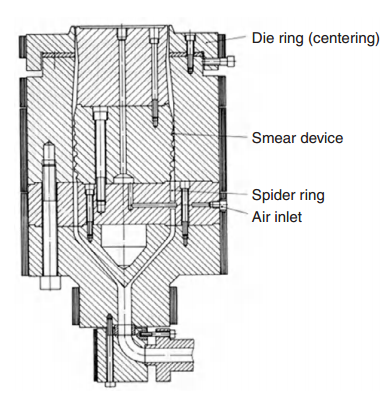

علاوه بر اکسترودر که در ابتدای فرایند تولید فیلم دمشی مورد استفاده قرار می گیرد، پس از اکسترود کردن مواد و عبور از یک دای آنالسی حال باید با دمیدن هوا به میان مذاب عبور کرده از دای، آن را به فیلم تبدیل کنیم. بدین منظور باید از تجیزات مخصوصی که در شکل زیر نیز مشخص استفاد کنیم.

اجزا ی کلی فرایند تولید فیلم که مفصلا شرح داده می شوند عبارتند از:

- اجزای بالادستی

- گلویی تغذیه شیاردار

- مارپیچ مخصوص اکستروژن فیلم دمشی

- دای مخصوص فیلم دمشی

- حباب فیلم و هندسه آن

- سیستم های خنک کننده حباب فیلم

- پایداری حباب فیلم

- قاب تخت کننده حباب

- کشنده

- جمع و رول کننده

- اصلاح سطحی فیلم با عملیات کرونا

- کنترل خط تولید (ضخامت و...)

- اجزای بالا دستی:

اجزای بالادستی اجزایی هستند که به تغذیه و وارد شدن مواد به اکسترودر ارتباط دارند. در تولید فیلم اکثرا مواد جامد مورد استفاده به صورت گرانول هستند. دانه های گرانول به صورت خام یا مخلوط شده با افزودنی های مورد نیاز وارد سیستم می شوند.

امکان دارد کامپاندهای ساخته شده یا مواد اولیه به راحتی توسط نیروی جاذبه وارد برل نشوند، برای جلوگیری از بروز این مشکل، از تجهیزی به نام feeder crammer استفاده می کنند که نسبت مشخصی از مواد اولیه و افزودنی ها را وارد قیف و سیستم می کند. در برخی طراحی ها، فیدر یک سیکل بسته است تا فشار کلگی اکسترودر را محاسبه و مقدار تغذیه را به منظور ثابت نگه داشتن آن مشخص کند.

- گلویی تغذیه شیار دار Grooved Feed Throat:

در قسمت زیرین قیف، قسمت گلویی تغذیه برل قرار دارد. این قسمت دارای طولی معادل 4 برابر قطر برل است و بین برل و جعبه دنده دستگاه اکسترودر قرار دارد. اگرچه مارپیچ از این قسمت عبور می کند ولی جدا از برل می باشد و به جای گرم شدن، خنک می شود. این خنک سازی گلویی از چسبیدن مواد جامد مورودی به دیواره ها جلوگیری می کند و باعث می شود تا از بروز توقف جریان یا محدود شدن آن جلوگیری شود. به این کار اصطلاحا پل زدن گفته می شود.

در بیشتر عملیات اکستروژن، سطح داخلی گلویی تغذیه صاف و نرم است ولی در تولید فیلم دمشی، این گلویی شیار دار طراحی میشود. گلویی تغذیه دارای شیارهای طولی کم عمق و در بعضی مواقع مارپیچی شکل است. شیارها در محلی که گلویی تغذیه به برل می رسد دارای عمق صفر است. هدف از شیاردار کردن گلویی، افزایش توان تولید می باشد. چراکه سیارها باعث ایجاد اصطکاک بین مواد و برل می شوند و به این ترتیب پره های مارپیچ می توانند مواد بیشتری را در هر پیشروی به جلو برانند. در نتیجه سرعت جریان مذابی که از دای عبور می کند بیش تر می شود و محصول تولید شده در زمان افزایش پیدا خواهد کرد.

سرعت انتقال مواد جامد به دو برهمکنش اصطکاکی بستگی دارد:

اول اصطکاک بین مواد خوراک و برل ، دوم اصطکاک بین مواد خوراک و مارپیچ

با افزایش اصطکاک بین خوراک و برل و کاهش اصطکاک بین مواد و مارپیچ، انتقال مواد بیشتر خواهد شد. به طوری که استفاده از یک گلویی شیار دار ، خروجی اسکترودر را تا 3 برابر افزایش می دهد.

- مارپیچ مخصوص اکستروژن فیلم دمشی

به طور کلی باید علاوه بر ایجاد تنش برشی و کمک به ذوب مواد، خروجی مورد نظر اکسترودر را نیز تامین کند. پس سرعت مارپیچ بسیار تکته حائز اهمیتی است. ولی اگر سرعت مارپیچ بیش از اندازه بالا رود، باعث افزایش گرمای برشی و تخریب مواد و یا خروج مواد قبل از فرایند کامل شود.

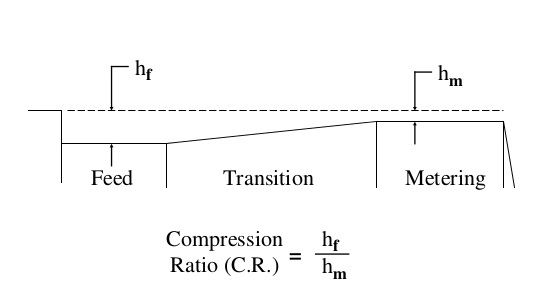

برای طراحی مارپیچ در فرایند تولید فیلم دمشی film blowing پارامترهای خاصی را باید در نظر گرفت. از آنجا که از گلویی شیاردار در اکسترودر فیلم دمشی استفاده می گردد، میزان انتقال دانه های گرانول بسیار زیاد است. پس باید مارپیچی را به کار برد که دارای نسبت تراکم compression ratio پایین می باشد. فشار تراکم بسیار بالای اعمال شده به دانه های مواد، انرژی لازم برای ذوب را فراهم می کند و کاهش عمق کانال که در سایر فرانیدهای شکل دهی متداول است در اینجا نیاز نمی باشد. همچنین در صورتی که عمق کانال در قسمت پمپاژ مواد خیلی عمیق باشد و کاهش پیدا نکند، باعث می شود تا مذاب در دمای پایین تری خارج شود. (چون حرارت برشی کاهش می یابد)

دلیل نیاز به استحکام مذاب بالا در تولید فیلم دمشی، پلیمر های مورد استفاده در این فرایند معمولا ویسکوزیته بالایی دارند. در نتیجه مارپیچ اکسترودرهای مورد استفاده، باید برای پلیمرهایی با ویکوزیته بالا طراحی شوند.

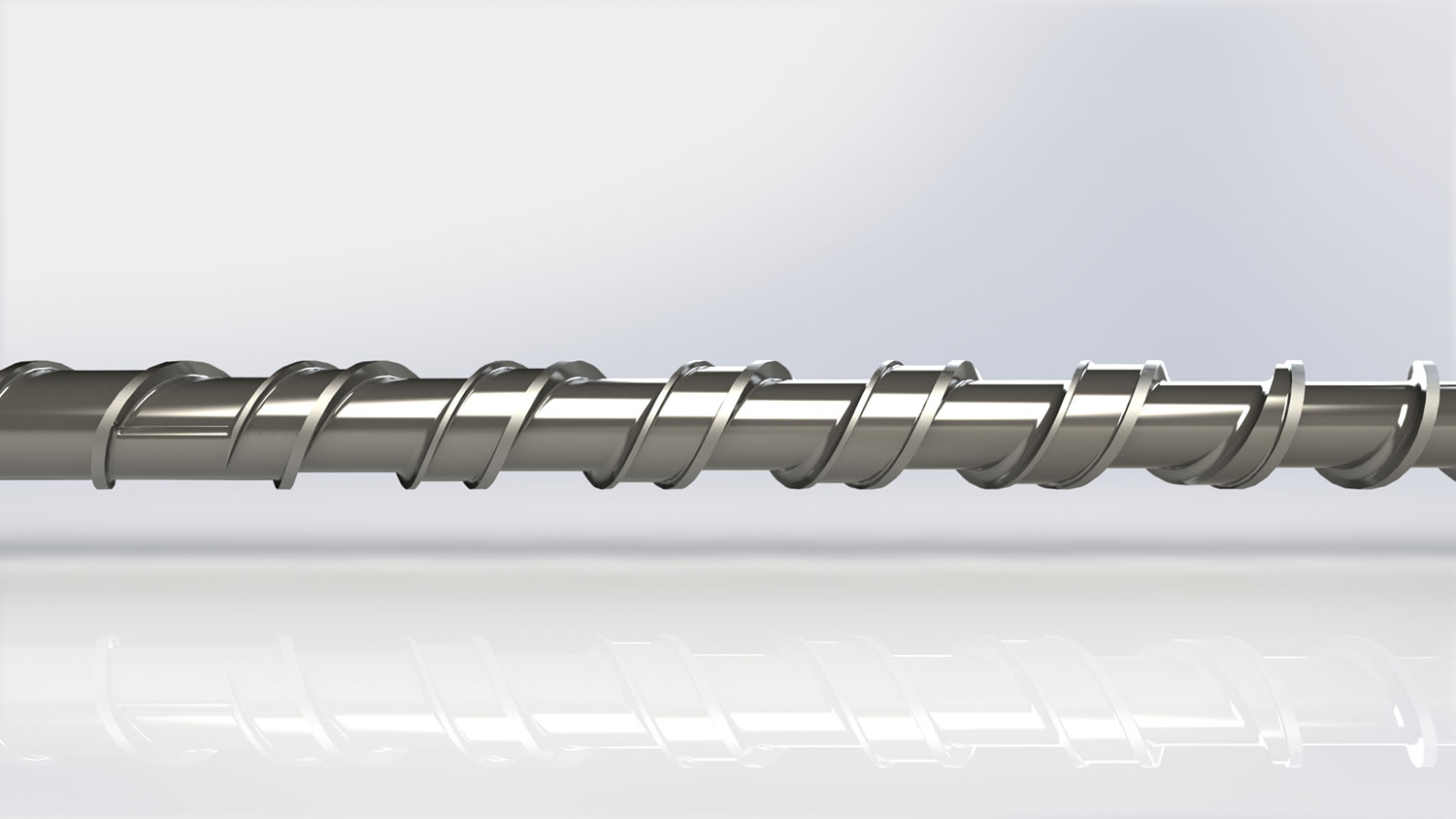

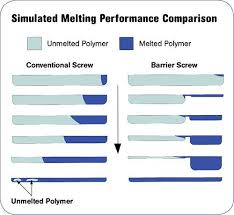

برای این موارد باید عمق کانال ها در ناحیه اندازه گیری زیاد باشد تا گشتاور بالایی ایجاد کند. اما این عمق کانال بالا سبب می شود تا بخشی از مواد به صورت ذوب نشده به انتهای برل برسند. برای جلوگیری از بروز این مشکل، از نوعی مارپیچ خاص به نام barrier screw یا مارپیچ حائل استفاده می شود که در شکل زیر تصویر آن را مشاهده می کنید.

در نتیجه اکسترودر مخصوص فرایند فیلم دمشی دارای پیچه های barrier screw یا مارپیچ حائل می باشد. پره های این نوع پیچه کمک می کند تا مواد به صورت ذوب نشده از برل خارج نشوند.

دای مخصوص فیلم دمشی تولید نایلون گلخانه و ...

نقش دای در تولید فیلم دمشی این است که پلیمر مذاب را از اکسترودر گرفته و آن را به شکل تیوب (آنالوسی) خارج می کند. پس رساندن مذاب با کیفیت و عملکرد بالا تنها وظیفه پیچه نیست بلکه دای نیز نقش حیاتی را ایفا می کند. پس مذاب باید به آرامی و بدون هیچ اثر مخربی در دای حرکت کند.

منظور از مذاب با کیفیت مذابی است که اثری از خط جریان روی آن نباشد تا بر کیفیت فیلم تولید شده اثری باقی نگذارد.

دای مورد استفاده در تولید فیلم تک لایه

می تواند تغذیه از کنار (side fed)، تغذیه از پایین (bottom fed) و یا اسپیرال (spiral mandrel) باشد.

دای تغذیه از کنار یا side fed

این نوع دای که تصویر آن را در زیر مشاهده می کنید، ساده ترین و ارزان ترین نوع دای است. در طراحی این نوع دای، اکسترودر دای را از یک قسمت کناری تغذیه می کند و مواد مذاب دور مندرل مرکزی داخل دای جریان پیدا می کند. پس در طرف مقابل دریچه ورودی، جایی که مواد مذاب به هم می رسند تشکیل یک خط جوش را می دهند.

ایرادات دای تغذیه از کنار side fed:

اول ایجاد خط جوش که در بالا ذکر شد. این خط جوش می تواند باعث ایجاد نقاط ضعف و یا نقص در فیلم تولیدی شود.

دومین ایراد side fed die ایجاد فیلم با ضخامت یکنواخت در آن بسیار سخت می باشد. فواصل متفاوت نقاط مختاف دای از پورت ورودی سبب می شود سرعت جریان در این نقاط یکسان نباشد درنتیجه دستیابی به ضخامت یکسان دشوار خواهد بود.

دای تغذیه از پایین bottom fed die:

این نوع دای از اصلاح دای تغذیه از کنار ایجاد گردیده است.

در طراحی دای تغذیه از پایین، نقطه ورودی مواد از اکسترودر در پایه مندرل تعبیه شده است. بنابراین مواد فواصل یکسانی را برای رسیدن به نقاط محیط دور دای طی می کنند. و منجر به یک سرعت خروجی یکنواخت در این نقاط می شود.

ایراد دای bottom fed die:

ایراد این دای در طراحی آن است، بدین صورت که برای ثابت نگه داشتن مندرل (سنبه)، در جای خود، باید آن را به سطح داخلی بدنه خارجی دای متصل کرد. این نقاط اتصال که به آن ها spider leg (پای عنکبوت) گفته می شود، جریان را قطع کرده و باز هم خطوط جوشی ایجاد خواهند کرد. یعنی دا تغذیه از پایین هرچند ضخامت یکنواختی از فیلم را می دهد اما همچنان مشکل تولید خط جوش را با خود دارد.

دای مارپیچ سنبه یا spiral mandrel:

دای اسپیرال، به نوعی متداول ترین نوع دای در تولید فیلم دمشی می باشد. این دای به دلیل توانایی در تولید مذاب با کیفیت مورد توجه قرار گرفته است. در طراحی دایspiral mandrel، جریان مذاب در تعدادی کانال مارپیچ به حرکت در می آید و همانطور که در مارپیچ به سمت بالا حرکت می کند می تواند از بالا به صورت عمودی به اطراف دای و کانال های مجاور جریان پیدا کند.

این طراحی باعث می شود تا خط جریان تولید نشود و همچنین جریان به طور یکنواخت توزیع می شود.

دای مورد استفاده در تولید فیلم چند لایه در فیلم دمشی نایلون گلخانه

در فرایند تولید فیلم های چند لایه معمولا از دو الی 11 اکسترودر استفاده می شود تا فیلم هایی با تعداد لایه دلخواه ساخته شود. در انتها، اکسترودر ها مواد را به یک دای انتقال می دهند تا دای با جمع بندی آن ها، اجازه تولید فیلم چند لایه را بدهد.

پس دای مورد استفاده در تولید فیلم های چندلایه متفاوت از دای های گفته شده خواهد بود.

در تولید این فیلم ها معمولا از دو نوع دای استفاده می شود: اول دای متحد المرکز یا سنبه تو در تو (concentric or nested mandrel) و دوم دای پنکیک (stack)

دای concentric یا متحدالمرکز :

تصویر آن را در شکل زیر مشاهده می کنید، از یک سری مندرل های مارپیچی توخالی که در داخل هم قرار گرفته اند (هم مرکز) تشکیل شده است. یک فاصله خالی بین هر مندرل و مندرل داخلی اش وجود دارد. در این فاصله ی ایجاد شده و بین مندرل های جایی است که پلیمر مذاب جریان پیدا خواهد کرد. درواقع هر شکاف مخصوص هر لایه طراحی شده است و مواد مذاب ورودی از هر اکسترودر در هر یک از این فاصله یا شکاف طراحی شده به صورت جداگانه جریان می یابد و درست قبل از خروج از دای، این لایه ها همگی وارد یک کانال می شوند تا در نهایت به صورت یک فیلم ولی با لایه های مختلف ساخته شوند. این دای برای سال ها مورد استفاده قرار کرفته است و عملکرد خوبی از خود نشان داده است.

از معایب استفاده از این نوع دای ها، مرتب سازی سخت لایه ها و زمان اقامت بالای مواد داخل آن که منجر به طولانی شدن فرایند می شود.

دای پنکیک stack:

در این نوع دای، به جای شکاف هایی بین مندرل های مختلف، جریان را توسط صفحات انباشته عمودی شکل جدا می کند. با اضافه کردن هر صفحه می توان یک لایه به محصول اضافه کرد. این دای مزایای زیادی دارد چراکه اکسترودر های مختلفی را می توان با لوله های انتقال به دای کوتاه استفاده کرد و زمان اقامت را کوتاه کرد. همچنین طراحی و تعویض لایه های مختلف در این دای آسان تر است. و همچنین به علت اینکه ممکن است پلیمرهای مختلفی در هر لایه قرار گیرند که دمای مذاب آن ها متفاوت خواهد بود، این دای با ایزوله گرمایی مناسبی که دارد مشکلی ایجاد نمی کند.

فرایند تولید فیلم دمشی

در این بخش مروری می کنیم بر رابطه بین فرایند فیلم، ساختار مولکولی و خواص فیلم تولیدی. در اینجا، فرایند فیلم دمشی توسط هندسه حباب، ساختار مولکولی و جهت یافتگی و خواص کششی آن مورد بررسی قرار می گیرد.

فرایند اکستروژن فیلم دمشی، به دلیل سهولت در تغییر هندسه محصول، انعطاف پذیری در ساخت بسیار بالایی بدون نیاز به تغییر در تجهیزات دارد. مهم ترین ویژگی فرایندی این روش، توانایی جهت گیری دو جهته با قیمت کم می باشد.

اکستروژن فیلم دمشی یا blown film extrusion یکی از مهم ترین و پرکاربردترین روش های تولید فیلم از پلاستیک ها در کنار روش کستینگ یا Film Casting می باشد. از این روش در ساخت فیلم های پلاستیکی به منظور کاربردهای مختلفی چون بالن های علمی تا سفره، کیسه فریزر و کیسه زباله استفاده می شود. در این روش به طور خلاصه ابتدا واد پلاستیکی وارد اکسترودر شده، ذوب واختلاط صورت می گیرد سپس از طریق یک دای به قسمت دمشی وارد می شود تا با دمیدن هوا از میان آن حباب فیلم bubble تشکیل شود.

اهدافی مانند مقاومت در برابر ضربه یا مقاومت به سوراخ شدگی، علاوه بر افزایش ضخامت فیلم می شود با جهت یافتگی یا orientation زنجیره های پلیمری قابل دستیابی باشد.

جهت یافتگی دو جهته بدین معناست که مولکول های پلیمری هم در جهت ماشین MD و هم در جهت عمود بر ماشین TD ردیف می شوند و اصطلاحا جهت یافته می شوند. در نتیجه فیلم سختی تولید خواهد شد که در برابر پارگی (TEAR)، در هر دو جهت مقاومت از خود نشان می دهد.

این ساختار زنجیره ها و مولکول ها زمانی ایجاد می شود که مذاب در حال خروج از دای در هر دو جهت ماشین و عمود بر آن کشیده شود. بنابر این هندسه حباب و شرایط فرایند بسیار مهم است.

متغیرهای فرآیند و هندسه حباب

جدول زیر، 4 متغیر اصلی فرایند بر روی خواص فیلم و حباب را مشاهده می کنید. در این جدول توضیح داده است که با فرض افزایش هریک از این متغیرها، چه تاثیری روی ضخامت فیلم، قطر حباب و ارتفاع خط شبنم مشاهده خواهیم کرد.

|

متغیر (افزایش) |

ضخامت فیلم |

قطر حباب |

ارتفاع خط شبنم |

|

سرعت کشنده NIP |

کاهش |

افزایش |

افزایش |

|

سرعت مارپیچ |

افزایش |

افزایش |

افزایش |

|

سرعت خنک سازی |

افزایش |

کاهش |

کاهش |

|

حجم حباب |

کاهش |

افزایش |

کاهش |

حال به توضیح این تغییرات می پردازیم

افزایش سرعت کشنده Nip :

افزایش سرعت کشنده باعث کشیده شدن فیلم در جهت ماشین می شود و آن را نازک تر می کند. در نتیجه فیلم با سرعت بیشتری از هوای خنک کننده عبور می کند و به سرعت از آن رد می شود. ولی به علت افزایش سرعت فیلم خط شبنم (جامد شدن )در ارتفاع بالاتری رخ می دهد.

چون ارتفاع خط شبنم افزایش یافته است، طول ساقه بلند تر می شود. حال چون حجم هوای حباب ثابت است پس بیشترین مقدار آن در بالای حباب است و نه در ساقه آن! و باعث افزایش قطر حباب در بالای خط شبنم خواهد شد.

افزایش سرعت مارپیچ اکسترودر:

افزایش در سرعت مارپیچ اکسترودر باعث افزایش در هر سه متغیر فیلم خواهد شد. افزایش سرعت مارپیچ، باعث افزایش خروجی از اکسترودر می شود، و اولین نتیجه آن افزایش ضخامت فیلم خواهد بود. همچنین، مقدار مواد بیشتر سبب تولید گرمای بیشتری می شود و باید حجم گرمایی بیشتری را خنک کنیم، در نتیجه باید زمان خنک سازی را بیشتر کنیم، یا اگر شرایط خنک سازی را تغییر ندهیم سبب افزایش ارتفاع خط شبنم می شود. و مانند اثر افزایش سرعت مارپیچ، افزایش ارتفاع خط شبنم سبب افزایش قطر حباب فیلم خواهد شد.

افزایش سرعت خنک سازی:

افزایش سرعت هوای خنک کننده، باعث می شود تا گرمای حباب زودتر از بین برود. زیرا فیلم زودتر به دمای لازم برای سرد شدن می رسد و ارتفاع خط شبنم کاهش می یابد. در نتیجه قطر حباب کاهش پیدا خواهد کرد. این کاهش در قطر حباب سبب می شود که فیلم در جهت عرضی کم تر کشیده می شود و ضخامت فیلم افزایش می یابد.

افزایش حجم حباب:

زمانی که هوای بیشتری به داخل حباب وارد شود، حجم آن افزایش پیدا می کند و قطر حباب به علت گشیدیگی در جهت عرضی افزایش پیدا می کند این کشیدگی در جهت عمود بر مشاین، باعث کم شدن ضخامت فیلم می شود و ضخامت پایین فیلم باعث می شود خنک سازی زودتر انجام شده و خط شبنم پایینتر بیاید.

تولید فیلم چندلایه به کمک دستگاه فیلم دمشی یا Film Blowing

کو اکستروژن فرایندی است که در آن یک دای را با تعداد دو یا بیشتر دستگاه اکسترودر تغذیه می کنیم. در دای، جریان های مذاب گرفته شده از اکسترودرها به شکل یک فیلم چند لایه درخواهند آمد. به علت ویسکوزیته بالای مذاب های پلیمری، این لایه ها به صورت منفرد باقی خواهند ماند و باهم مخلوط نخواهند شد.

در بعضی موارد 9 یا 11 لایه از مواد مختلف در یک فیلم اکسترود می شوند و تشکیل یک فیلم 9 یا 11 لایه را می دهند. همانطور که گفته برای هر لایه یک اکسترودر جداگانه مورد نیاز است.

در شکل زیر دستگاه های تولید فیلم 7 لایه را مشاهده می کنید.

دلیل اصلی تولید فیلم چندلایه، گرفتن خاصیت و ویژگی خاص از هریک از فیلم ها می باشد. لایه های مختلف باید به خواص نهایی فیلم تولیدی مانند استحکام بالا، ممانعت در برابر نفوذ و عبور اکسیژن یا دی اکسید کربن و...، چاپ پذیری، رنگ، دوخت پذیری (heat seal)، پایین آوردن قیمت و چسبندگی کمک کنند و به این منظور به هم اضافه می گردند.

یک کاربرد مهم و ابتدایی فیلم های چندلایه، بسته بندی مواد غذایی می باشد. مواد غذایی چون گوشت، پنیر، غلات و ... . یا در صنایعی مانند محصولات دارویی، الکترونیک و کشاورزی نیز مورد استفاده قرار می گیرند.

دای مورد استفاده در کواکستروژن فیلم دمشی چندلایه:

همانطور که در بخش تجهیزات مورد نیاز توضیح داده شد، 2 نوع دای در فرایند کواکستروژن فیلم دمشی چندلایه مورد استفاده قرار می گیرد، دای متحدالمرکز (concentric) و دای stack.

هر دوی این دای ها در صنعت مورد استفاده قرا ر می گیرد. چندین پارامتر تاثیر گذار برای انتخاب نوع دای وجود دارد: مهم ترین فاکتور، جریان پلیمر ها درون دای است. به طور کلی، برای پلیمر بهتر است تا با کم ترین زمان اقامت در دای از آن عبور کند تا تخریب احتمالی در دای به حداقل برسد. همچنین افت فشار حداقل نیز از دیگر مزایای دای خوب است. دیگر فاکتور مهم، سهولت کار با آن و ایجاد تغییر در صورت لزوم است.

هردو نوع دای گفته شده، دارای مزایا و معایبی هستند و بسته به نوع مواد و ویسکوزیته آن ها، دمای مذاب، شرایط فرایند و .. باید بهترین گزینه را انتخاب کرد.

از مزایای کلی دای متحدالمرکز می توان به تمایل به داشتن حداقل طول جریان لایه های به هم چسبیده اشاره کرد. در دای stack جابجایی و تغییر آسان تر است و عایق سازی دمایی لایه ها بهتر انجام می گیرد.

ناپایداری بین سطحی:

ناپایداری بین سطحی خرابی خط جریان بین دو لایه از یک فیلم چند لایه را باعث می شود. این مشکل که در شکل زیر مشخص است، هم از لحاظ ظاهری و هم از لحاظ عملکردی بر روی خواص فیلم تاثیر منفی می گذارد. نقص هایی مانند ناهمگنی ضخامت، کاهش شفافیت و حتی باز شدن لایه ها.

دلیل اصلی این پدیده، تنش برشی بیش از حد در میان لایه ها می باشد. در جریان های پلیمری مختلف در کانال های دای و یا خارج از آن، مواد رفتارهای مختلفی از خود نشان می دهند. زمانی که تنش بین لایه ها از حدی معین عبور کند، این تفاوت در خواص و رفتارهای جریان ها سبب ایراد می شود.

چندین فاکتور وجود دارد که می تواند عامل این پدیده و تاثیر گذار بر روی آن باشد:

درصد هر لایه نسبت به ضخامت کل فیلم که می تواند روی پایداری اثرگذار باشد. رفتار رئولوژیکی هر لایه، به صورتی که تفاوت بیش از حد ویسکوزیته پلیمرها، می تواند عاملی برای ناپایداری باشد.

برای از بین بردن ناپایداری بین سطحی، یکی از روش ها، استفاده از کمک فرایندهای بر پایه فلوئرو پلیمر ها می باشد. این افزودنی های به دلیل از بین بردن شکست مذاب در فرایند فیلم دمشی مورد استفاده قرار می گیرند.

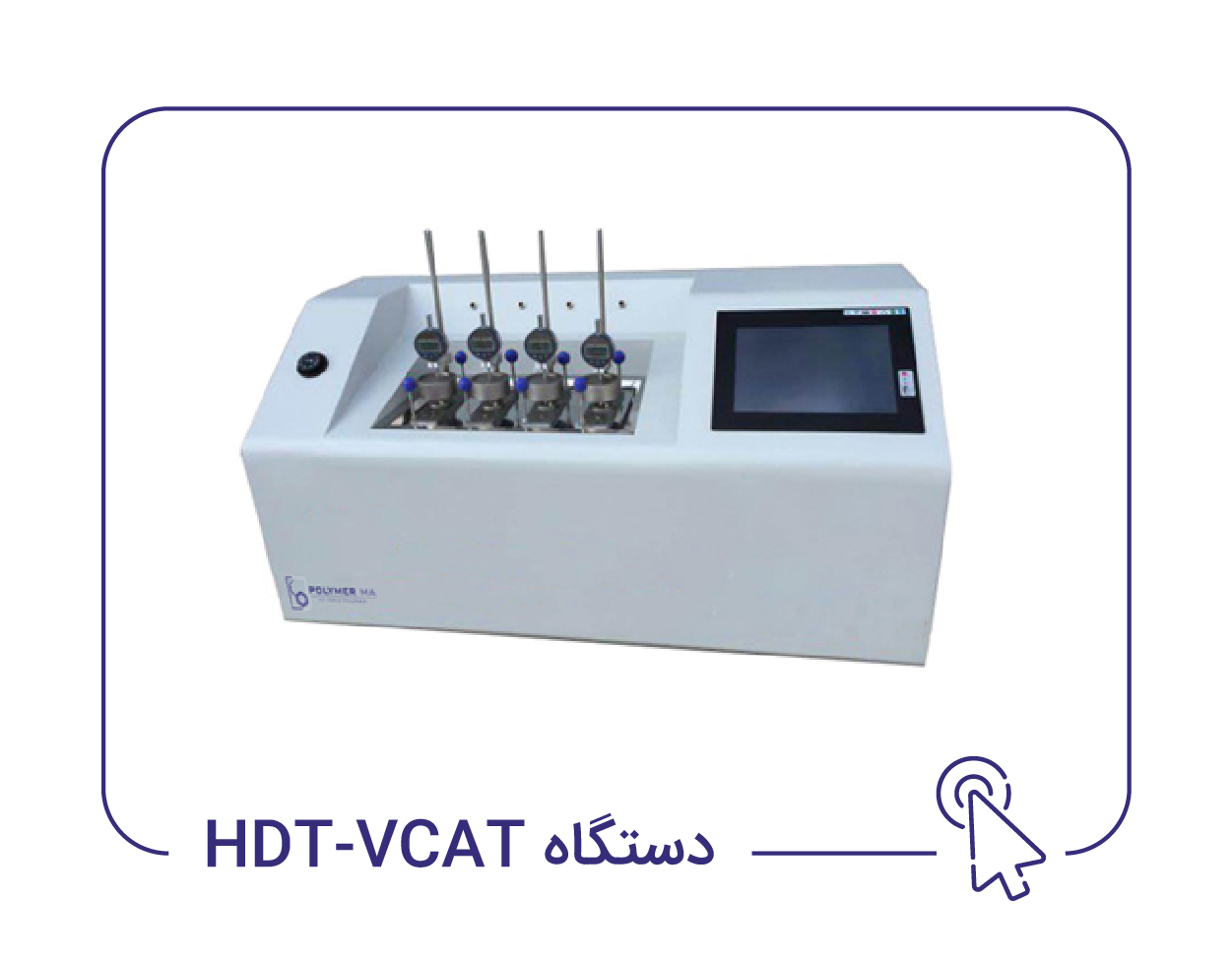

ویژگیهای دستگاه تولید نایلون گلخانهای

- تعداد لایهها: اغلب 3 لایه (Co-extrusion) ولی برخی تولیدکنندهها از 5 لایه نیز استفاده میکنند.

- عرض فیلم: تا 14 متر در برخی دستگاهها

- ضخامت قابل تنظیم: از 50 میکرون تا 250 میکرون

- مصرف انرژی: اغلب دارای اینورتر و المنتهای سرامیکی برای کاهش مصرف انرژی

- برندهای معتبر: Kiefel, Reifenhäuser, Jinming, Rajoo, HOSOKAWA Alpine

مزایای استفاده از فیلم گلخانهای چند لایه

- افزایش عمر مفید تا 3 سال یا بیشتر

- بهبود نور عبوری بهواسطه فیلتر UV

- صرفهجویی در مصرف انرژی بهدلیل حفظ دما

- کاهش مصرف آفتکشها و آب

- بهبود رشد گیاهان و افزایش عملکرد مزرعه

نکات کلیدی در خرید دستگاه تولید نایلون گلخانهای

- توجه به نیاز بازار هدف: عرض فیلم، ضخامت، مدتزمان مصرف

- نوع رزین مصرفی: LDPE, LLDPE, EVA, mLLDPE

- کیفیت اجزای الکترونیکی: PLC، موتور سروو، گیربکسها

- پشتیبانی و خدمات پس از فروش سازنده

برای خرید دستگاه تولید فیلم گلخانه (نایلون گلخانه) اینجا کلیک کنید.

دیدگاه جدید